Da die Herstellung von Medizinprodukten h?ufig Kleinserien, h?ufige Design?nderungen und strenge Dokumentationsanforderungen mit sich bringt, eignen sich mobile Koordinatenmessger?te (KMG) hervorragend für diese Bedürfnisse. Ein wesentlicher Vorteil ist ihre F?higkeit, Bauteile im Mikroma?stab zu handhaben, die eine pr?zise Ma?kontrolle erfordern. Ob es sich um eine enge Aussparung in einer Bohrschablone oder eine gekrümmte Oberfl?che an einem orthop?dischen Implantat handelt – mobile KMG erfassen pr?zise 3D-Daten.

Darüber hinaus sind die tragbaren Koordinatenmessger?te unempfindlich gegenüber Umwelteinflüssen. Ihre kompakte Bauweise und die leicht zu reinigenden Oberfl?chen machen sie ideal für regulierte Produktionsumgebungen. Die Ger?te unterstützen zudem flexible Prüfabl?ufe, sodass Hersteller schnell zwischen verschiedenen Produkttypen wechseln k?nnen, ohne eine gro?e Maschine umrüsten zu müssen.

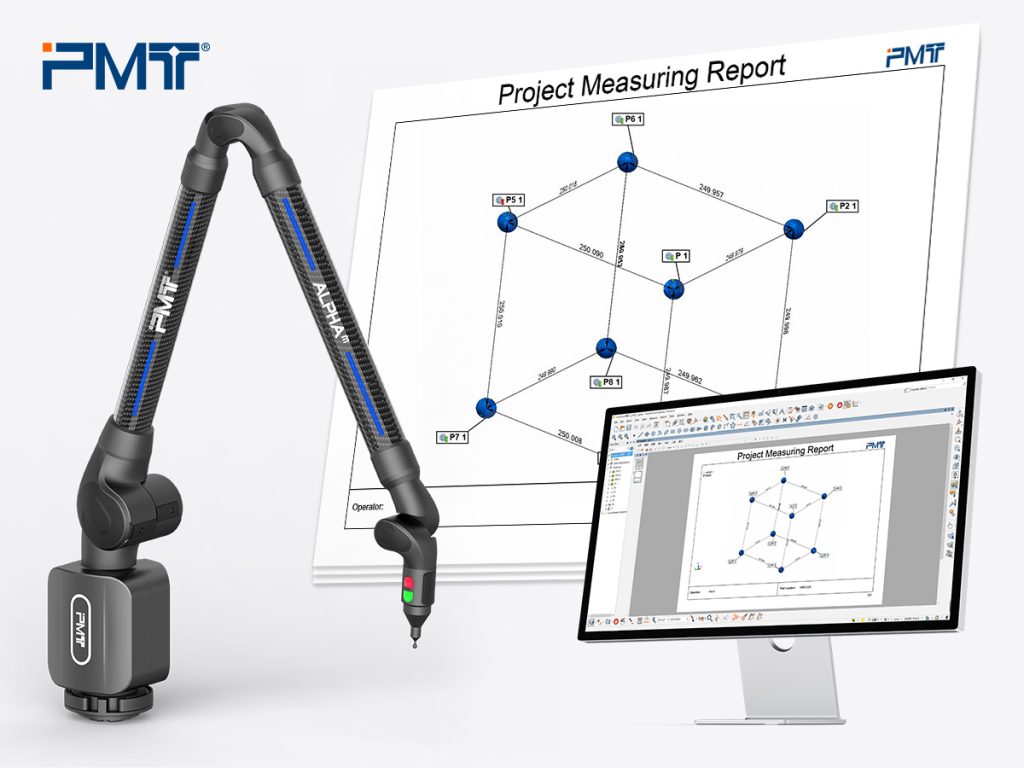

Ein weiterer Grund für die gute Eignung portabler Koordinatenmessger?te in diesem Bereich ist ihre hohe Datenrückverfolgbarkeit. Moderne Systeme speichern jeden Messpunkt, protokollieren die Aktionen des Bedieners und erstellen standardisierte Berichte, die Audits und die Einhaltung internationaler Normen wie ISO 13485 unterstützen. Für Medizintechnikunternehmen, die detaillierte Qualit?tsaufzeichnungen führen müssen, ist diese Dokumentationsfunktion unerl?sslich.

Da die Herstellung von Medizinprodukten viele verschiedene Prozesse umfasst, spielen mobile Koordinatenmessger?te (KMG) in der gesamten Produktionskette eine wichtige Rolle. Beispielsweise helfen sie bei der Pr?zisionsformenherstellung, Kerne, Kavit?ten, Eins?tze und Funktionsfl?chen w?hrend der Bearbeitung und Montage zu überprüfen. Die schnelle 3D-Datenerfassung erm?glicht es Herstellern, Ma?abweichungen frühzeitig zu erkennen und das Risiko von Nacharbeiten zu reduzieren.

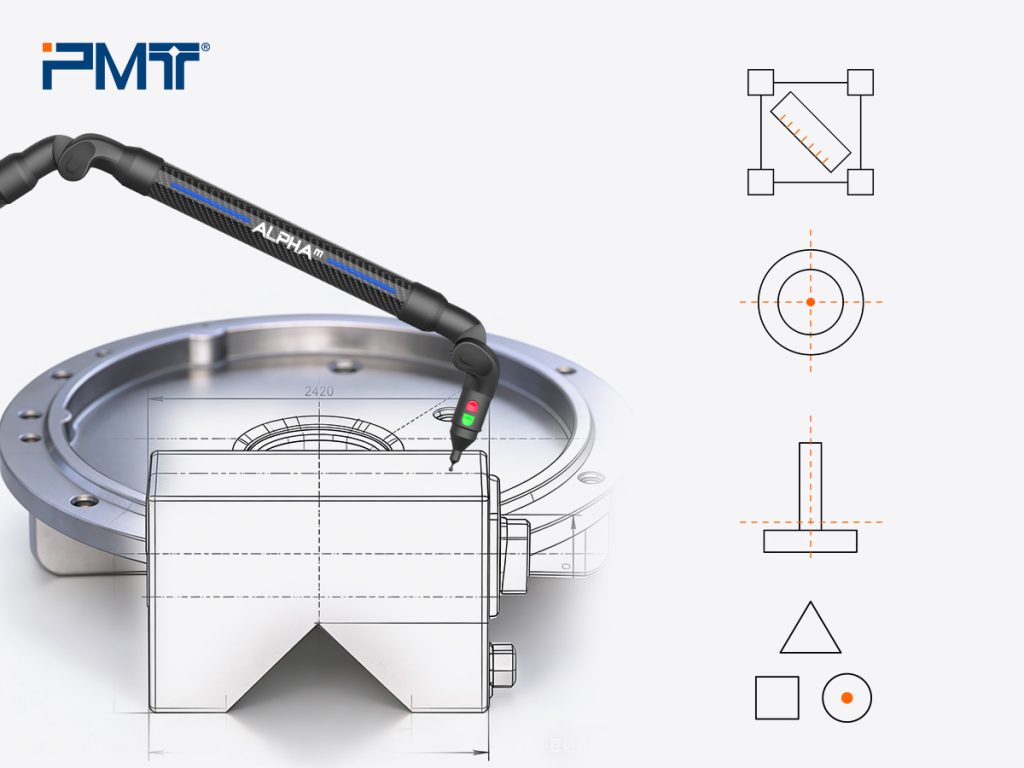

In der Praxis erm?glichen tragbare Messarme wie der PMT-Messarm Ingenieuren den Zugang zu engen Hohlr?umen, tiefen Bohrungen und komplexen Freiformfl?chen, wie sie h?ufig in medizinischen Formen und Implantatkomponenten vorkommen. Diese F?higkeit ist besonders wertvoll, wenn herk?mmliche station?re Koordinatenmessger?te oder manuelle Lehren schwer zug?ngliche Bereiche nicht erreichen k?nnen.

Tragbare Koordinatenmessger?te (KMG) finden auch in der orthop?dischen Implantatproduktion breite Anwendung. Da Hüftgelenke, Kniegelenkskomponenten und Wirbels?ulenimplantate komplexe Freiformfl?chen aufweisen, erm?glicht das Laserscanning die Erfassung hochaufl?sender Punktwolken für einen pr?zisen Vergleich mit CAD-Modellen.

Bei minimalinvasiven chirurgischen Instrumenten oder zahn?rztlichen Komponenten helfen tragbare Koordinatenmessger?te (KMG) bei der Prüfung kleiner Geometrien, die enge Toleranzen erfordern. Ihre berührungslose Messtechnik verhindert zudem Besch?digungen empfindlicher Oberfl?chen.

Darüber hinaus verkürzen tragbare Koordinatenmessger?te (KMG) den Iterationszyklus w?hrend der Produktentwicklung und Prototypenprüfung. Ingenieure k?nnen Design?nderungen schnell überprüfen, Passform- und Funktionsanalysen durchführen und Verz?gerungen zwischen Prototypversionen reduzieren.

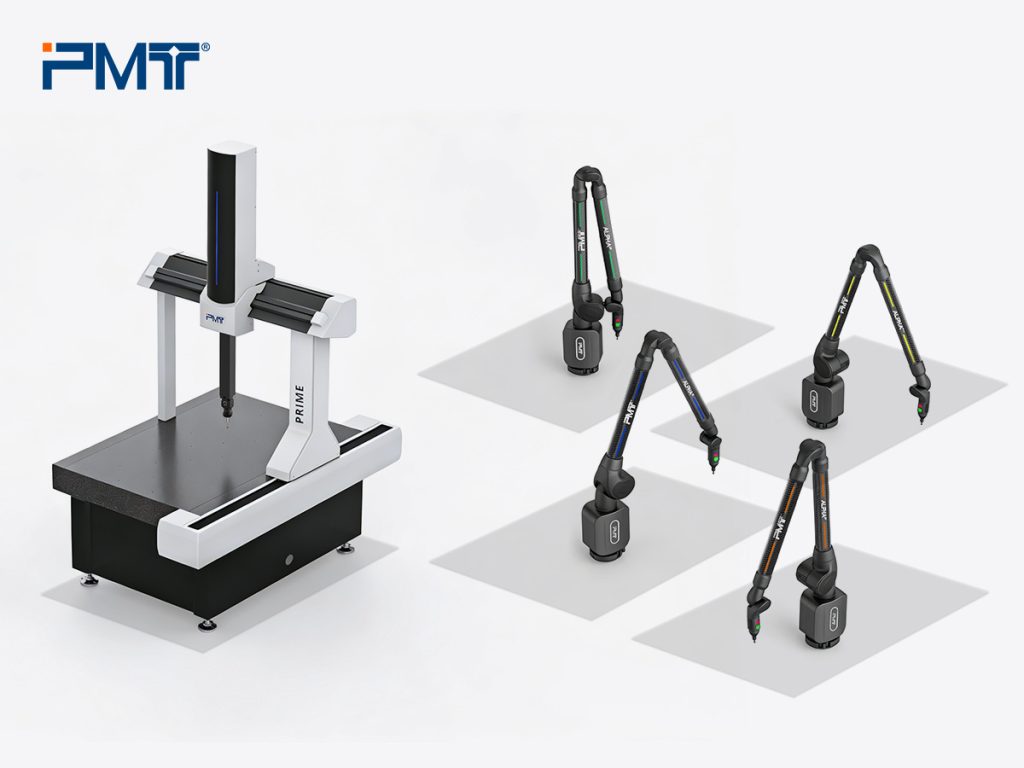

Obwohl beide Arten von Koordinatenmessger?ten pr?zise Messungen erm?glichen, unterscheiden sie sich in ihren St?rken. Tragbare Koordinatenmessger?te bieten Mobilit?t und Benutzerfreundlichkeit und eignen sich daher ideal für die Werkstattinspektion, die Formenvalidierung und die Echtzeitanalyse. Sie erlauben es dem Bediener, gro?e Teile oder montierte Produkte zu messen, ohne diese in einen festen Raum transportieren zu müssen.

Herk?mmliche Koordinatenmessger?te (KMG) hingegen liefern unter streng kontrollierten Bedingungen h?chste Genauigkeit. Sie ben?tigen jedoch einen separaten Raum, eine stabile Temperatur und geschultes Personal, was sie für flexible Produktionsumgebungen im Medizinbereich weniger geeignet macht.

Im Kostenvergleich erfordern mobile Koordinatenmessger?te (KMG) in der Regel geringere Investitionen in die Infrastruktur. Sie sind nicht auf einen festen Maschinenraum angewiesen und k?nnen an mehreren Produktionslinien eingesetzt werden. Ihr flexibler Messbereich unterstützt zudem eine gro?e Produktvielfalt – ein Vorteil in der Medizintechnik, wo sich jedes Projekt hinsichtlich Gr??e und Komplexit?t unterscheiden kann.

Insgesamt bieten tragbare Koordinatenmessger?te ein ausgewogenes Verh?ltnis zwischen Pr?zision, Flexibilit?t und Kosteneffizienz, das den Bedürfnissen moderner medizinischer Anlagen entspricht.

Neben ihrer Flexibilit?t verbessern tragbare Koordinatenmessger?te die Qualit?tskontrolle erheblich. Laserscanning-Systeme erzeugen dichte Punktwolken, mit denen Ingenieure Oberfl?chen innerhalb von Sekunden mit dem ursprünglichen CAD-Modell vergleichen k?nnen. Dies hilft, Abweichungen in Abmessungen, Rundheit, Ebenheit oder Konturform zu erkennen.

Darüber hinaus unterstützen mobile Koordinatenmessger?te (KMG) einen vollst?ndig digitalen Workflow. Von der Messdatenerfassung über die Datenanalyse bis hin zur Berichterstellung l?sst sich jeder Schritt automatisieren oder standardisieren. Beispielsweise erm?glichen PMT-Messarmsysteme in Kombination mit Inspektionssoftware eine schnelle Datenerfassung, den CAD-Vergleich und die Erstellung standardisierter Berichte direkt in der Fertigung, wodurch die Abh?ngigkeit von externen Messlaboren reduziert wird.

Durch die Unterstützung von Vor-Ort-Verifizierungen und schnellen Messzyklen verkürzen mobile Koordinatenmessger?te (KMG) die Produktionszeiten. Bediener k?nnen Formen direkt nach der Bearbeitung vermessen, die Montagegenauigkeit in der Fertigungslinie prüfen oder Endprodukte vor der Verpackung validieren – ohne sie an ein Messlabor senden zu müssen. Dies verbessert die Reaktionszeit und senkt die gesamten Fertigungskosten.

Da jeder Medizintechnikhersteller unterschiedliche Arbeitsabl?ufe und Produkttypen hat, müssen bei der Auswahl des richtigen tragbaren Koordinatenmessger?ts mehrere Faktoren berücksichtigt werden. Erstens sollte der Messbereich der Gr??e der Werkstücke entsprechen, egal ob es sich um kleine chirurgische Instrumente oder gr??ere orthop?dische Formen handelt. Zweitens müssen Genauigkeit und Wiederholbarkeit den Branchenanforderungen genügen.

Hersteller sollten zudem prüfen, ob sie eine tastenbasierte Messung, Laserscanning oder eine Hybridl?sung ben?tigen. Tastsysteme eignen sich für hochpr?zise Einzelpunktmessungen, w?hrend Scanning ideal für komplexe Oberfl?chen und die Analyse vollst?ndiger Formen ist.

Die Softwareleistung ist ein weiterer Schlüsselfaktor. Eine leistungsstarke Plattform sollte GD&T-Analysen unterstützen, automatische Berichte generieren, CAD-Daten verarbeiten und stabile Datenmanagementfunktionen bieten. Viele Hersteller bewerten tragbare Messarme, wie z. B. PMT-Messarml?sungen, anhand der Softwarekompatibilit?t, Genauigkeitsstabilit?t und des langfristigen technischen Supports, insbesondere in regulierten medizinischen Umgebungen.

Zusammenfassend l?sst sich sagen, dass tragbare Koordinatenmessger?te (KMG) zu einem unverzichtbaren Werkzeug in der Medizintechnik geworden sind. Ihre F?higkeit, pr?zise Messungen zu liefern, sich flexibel an Arbeitsabl?ufe anzupassen und regulatorische Anforderungen zu erfüllen, hilft Herstellern, die Effizienz zu steigern und eine gleichbleibende Produktqualit?t zu gew?hrleisten. Da sich die Branche weiterhin in Richtung st?rkerer Individualisierung und kürzerer Entwicklungszyklen entwickelt, wird die tragbare KMG-Technologie auch künftig eine zentrale Rolle bei der Unterstützung pr?ziser, zuverl?ssiger und konformer Produktionsprozesse spielen.

Wenn Sie einen vertrauenswürdigen suchen Lieferant von tragbaren Koordinatenmessger?tenPMT bietet hochwertige Messl?sungen für anspruchsvolle medizinische Anwendungen. Kontaktieren Sie PMT, um zu erfahren, wie tragbare Koordinatenmessger?te Ihre Prüfeffizienz und Produktqualit?t steigern k?nnen.